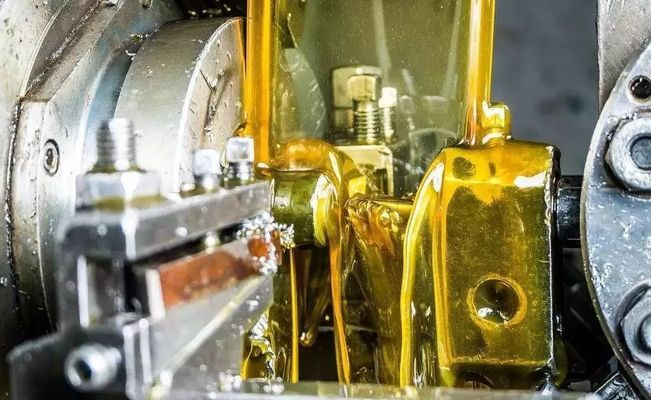

礦山機械設備的潤滑管理對設備壽命、運行效率及安全生產至關重要。然而,實際操作中常因認知偏差導致潤滑不當,引發設備故障。以下結合礦山機械的特殊工況,梳理需重點警惕的潤滑誤區及科學應對方法。

誤區1:潤滑僅為提高設備運轉速度

潤滑的核心目的是減少摩擦磨損、冷卻降溫、緩沖吸振及防銹密封,而非單純追求“更快運轉”。據統計,世界1/3以上的能源消耗源于摩擦損耗,合理潤滑可顯著延長設備壽命并降低能耗。

誤區2:所有潤滑油均可通用

礦山機械因工況惡劣(如高粉塵、溫差大、重載沖擊),對潤滑油性能要求嚴苛,需具備熱穩定性、抗氧化性、抗乳化性及抗燃性(如井下設備需使用抗燃液)。隨意混用或替代將導致潤滑失效,甚至引發安全事故。

誤區3:潤滑油量越多效果越好

過量潤滑會適得其反:脂潤滑過量導致軸承阻力增加、發熱漏油;油潤滑中,減速箱高速齒輪浸油深度以1-2個齒高為宜,滾動軸承潤滑脂填充量不超過空隙的三分之一到二分之一,否則會因攪動阻力增大導致油溫升高、能耗增加。

誤區4:粘度越大,潤滑效果越優

粘度需匹配設備工況:高粘度油雖油膜厚,但低溫流動性差、動力損失大;低粘度油可降低能耗(粘度降低1mm2/s可節省15%燃料)。礦山機械需兼顧高低溫穩定性,避免因粘度不當導致潤滑膜失效或啟動困難。

誤區5:嚴格遵循說明書用油,無需調整

說明書用油僅針對“一般工況”,礦山實際環境(如粉塵、溫差、重載)可能需調整:例如露天設備需粘度指數更高的抗溫變油,腐蝕環境需強化防銹添加劑的潤滑油。

誤區6:潤滑油變黑即需更換

含清凈分散劑的潤滑油變黑多為正常現象(如形成暗色保護油膜),需通過油樣檢測(如粘度、水分、雜質含量)判斷是否變質,而非僅憑外觀。

誤區7:廢油必須直接丟棄

除腐敗變質的廢油外,僅含雜質的廢油可沉淀過濾后復用;污染較重的油液經處理后可用于防銹或低要求設備潤滑;難以再生的廢油可作為燃料油回收,避免資源浪費。

環境適應性:需選擇抗污染、抗乳化、防銹性能強的潤滑油,以應對粉塵、水分及腐蝕性介質。

部件差異化:齒輪箱、軸承、液壓系統需專用油(如齒輪油側重極壓抗磨,液壓油側重粘度穩定性),禁止混用。

定期監測:通過油液分析(鐵譜、光譜檢測)實時掌握油質狀態,避免因長期不更換導致潤滑失效。

礦山機械設備潤滑需避免“經驗主義”,應結合工況特性科學選油、控量、維護,通過規范化管理實現“降本增效、延長壽命”的目標。定期開展潤滑培訓、建立油液監測機制,是規避誤區、保障設備安全運行的關鍵。

上一篇:聚力新疆,共拓礦業新未來

下一篇:沒有了!